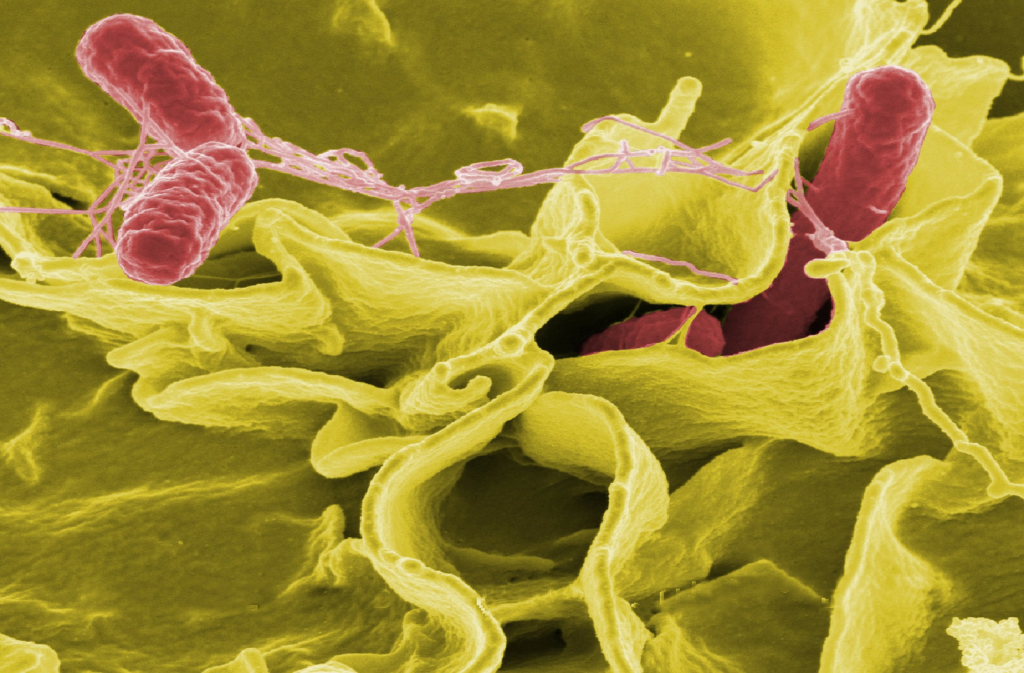

La salmonella es una de las cuatro principales causas de enfermedades diarreicas de acuerdo con la Organización Mundial de la Salud (OMS), al año, un aproximado de 550 millones de personas en el mundo enferman de algún tipo de salmonelosis, siendo los niños las personas más afectadas. Los alimentos de origen animal (principalmente huevos, carne y leche) son los mayormente vinculados a la transmisión, aunque otros como las hortalizas contaminadas por estiércol, también muestran un alto índice de afección.

Para la industria alimentaria es de suma importancia que esta bacteria no se infiltre en los productos terminados, ya que esto significaría un riesgo sanitario complicado de controlar, además de un gasto en recursos principalmente económicos y de tiempo. Para evitar una contaminación de este tipo, es necesario implementar soluciones de limpieza y desinfección que garanticen la eliminación de la salmonella y sus implicaciones.

Para ejemplificar la situación anterior, te presentamos el caso de una planta de ramo alimenticio que reportó un diagnóstico positivo a salmonella en más del 70% de su producto terminado, por lo que decidió pausar sus operaciones e identificar la fase de su proceso en la que se originaba la contaminación de los alimentos.

Como primer paso, se optó por analizar su línea de producción basada en sistemas de membranas de ultra y microfiltración, de esta forma se comprobaría si las mismas no estaban sometidas a procesos de limpieza eficaces.

Análisis de identificación

Para poder identificar las áreas críticas de contaminación, se realizaron los siguientes análisis en la línea de proceso:

- Boroscopía de tuberías.

- Boroscopía en tanques para análisis de funcionamiento de bolas rociadoras.

- Pruebas de azul de metileno para la detección de materia orgánica presente en el sistema de producción.

Resultados del análisis de identificación

Debido a las boroscopias y pruebas realizadas, fue posible detectar la existencia de puntos muertos en el sistema, destacando la poca capacidad de las bolas rociadoras con los que se contaba y las fallas en la apertura y cerrado de válvulas en puntos no determinados. Por parte de PMPS Químicos, se propuso la utilización de productos específicos para la limpieza y desinfección de membranas, capaces de penetrar en los poros y remover hasta la suciedad más profunda, así como la mejora de los procesos de saneamiento rutinarios, por lo que para este caso recomendó el uso de:

- ULTRA 1100; detergente alcalino

- ULTRA 071; detergente ácido para limpieza de membranas

- ULTRA OXI; desinfectante a base de ácido peracético.

Posterior a esta propuesta, los tiempos de saneamiento se vieron reducidos, reportando un 0% de contaminaciones por salmonella después de la primera limpieza profunda.

Escrito por: